Transparence sur les coûts

Coût réel d’une impression 3D : énergie, usure machine et main-d’œuvre

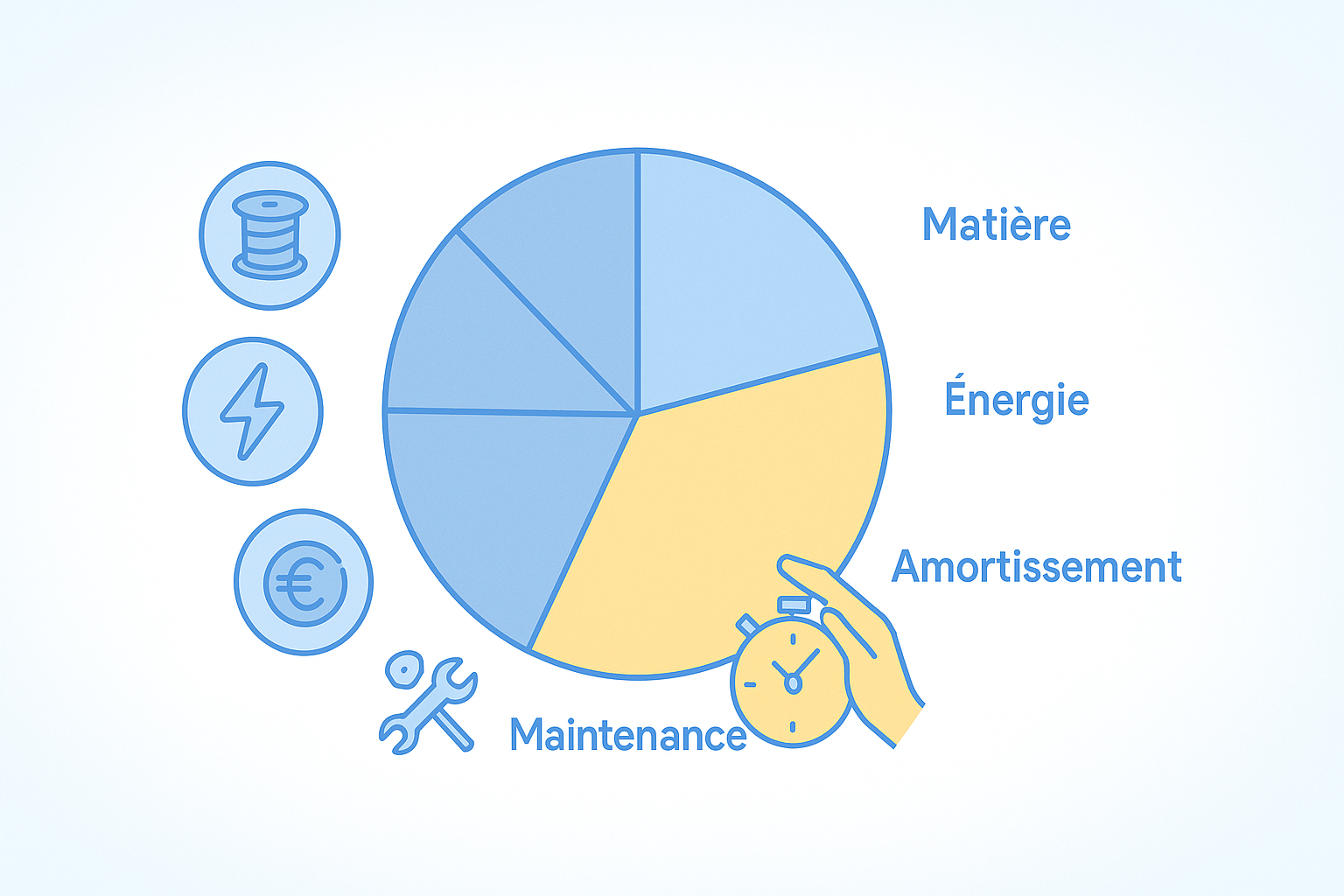

Le prix d’une pièce imprimée ne se limite pas au filament. Je détaille ici les postes qui font un devis sérieux : matière, énergie, amortissement & maintenance, préparation et post-traitement. Objectif : clarifier, optimiser, et valoriser un travail précis.

Pourquoi le filament ne suffit pas à expliquer un devis

Beaucoup imaginent qu’une pièce de 50 g (PLA à ~25 €/kg) devrait coûter à peine plus d’1 €. En réalité, la matière n’est souvent qu’une petite fraction du coût final. Le reste provient de postes moins visibles mais déterminants : énergie, amortissement et maintenance des machines, temps humain de préparation, de suivi et de post-traitement. Comprendre cette structure permet d’anticiper le budget, d’optimiser le design et de comparer des devis sur des bases équivalentes (qualité, délais, finitions).

Mon approche chez ImprimeZen3D : transparence et pédagogie. J’explique les hypothèses et les leviers d’optimisation possibles, dès l’étude du besoin. Pour des projets avec pièces fonctionnelles ou d’aspect, je peux accompagner la conception pour réduire la matière, limiter les supports et sécuriser les tolérances. → Bureau d’études & conception 3D.

Matière & énergie : le visible… et l’invisible

Coût matière (filament / résine)

PLA standard ~20–25 €/kg ; PETG/ABS 25–35 €/kg ; composites (bois, chanvre, carbone…) 35–60 €/kg+. La pièce de 50 g représente entre 1 et 3 € de matière. Mais le choix du matériau impacte aussi la vitesse d’impression, la température, l’adhérence, le taux de rebuts et parfois la nécessité d’un post-traitement plus soigné.

À lire : Matériaux d’impression 3D.

Énergie consommée

Une FDM typique consomme ~50 à 250 W/h selon les températures (buse/plateau), le caisson et la taille de la machine. Sur une impression de 10 h : ~1,5 à 2,5 kWh, soit ~0,30 à 0,60 € (base 0,20 €/kWh). Postes modestes unitairement, mais significatifs à l’échelle d’un parc et des longues séries.

Exemple : une K-series moderne peut tourner ~0,15 kWh/h, avec des variations selon matériau et profil.

Amortissement & maintenance : la fiabilité a un prix

Amortissement horaire

Une machine pro entre 1 000 et 3 000 € amortie sur ~1 500 h équivaut à ~0,66–2 €/h (hors consommables). Cet amortissement couvre l’investissement, mais aussi les upgrades de fiabilité (plateaux, capteurs, hotends). Des machines plus performantes réduisent les échecs et le temps global : la productivité et la qualité justifient un coût horaire supérieur… souvent rentabilisé par moins de rebuts et moins de retouches.

Maintenance & pièces d’usure

Buses (~10 €), courroies, roulements, plateaux, adhésifs, filtres : tout s’use. Une buse changée toutes les 100 h ajoute ~0,10 €/h. La maintenance préventive réduit les décalages, la sous-extrusion et les arrêts intempestifs. Résultat : qualité constante et délais tenus. C’est un vrai coût intégré aux prestations professionnelles.

Exemples concrets de qualité répétable : mes réalisations, dont ce support de verre (exemple de pièce fonctionnelle proprement finie).

Temps humain : préparation, suivi et post-traitement

Préparation (slicing)

Analyse du modèle, correction des maillages, orientation, choix des paramètres, supports, estimation des temps : 10–30 minutes par référence (plus si pièces complexes). Une bonne préparation économise plusieurs heures ensuite.

Suivi d’impression

Adhérence couche 1, contrôle périodique, interventions si besoin (buse partiellement bouchée, warping, rupture de filament). Une impression 3D n’est pas 100 % autonome : la supervision évite les échecs coûteux.

Post-traitement & contrôle

Retrait des supports, ébavurage/ponçage, nettoyage, collage, peinture/teinte éventuelle, contrôle dimensionnel : essentiel pour une pièce présentable et fonctionnelle. Cette étape peut représenter 20–40 % du temps total.

Service complet de l’idée à la pièce finie : prototypage 3D sur mesure.

Exemple chiffré : décomposer une pièce “type”

Hypothèses : pièce PLA de 50 g, 10 h d’impression sur machine entretenue, préparation + post-traitement = 1 h. (Les valeurs varient selon matériau, dimensions, tolérances, finitions et série.)

| Poste | Détail | Coût estimé |

|---|---|---|

| Filament PLA | 50 g × 0,03 €/g | 1,50 € |

| Énergie | 10 h × 0,03 €/h (0,15 kWh/h @ 0,20 €/kWh) | 0,30 € |

| Amortissement machine | 10 h × 0,66 €/h (1 000 € / 1 500 h) | 6,60 € |

| Main-d’œuvre | Prépa + post-traitement : 1 h × 20 €/h (exemple) | 20,00 € |

| Maintenance/consommables | Buse + adhésifs + consommables (~0,15–0,30 €/h) | 1,50–3,00 € |

| Total estimé | ~29,9 à 31,7 € | |

On voit que la matière seule ne représente qu’une petite part. L’exigence de qualité (tolérances, aspect, répétabilité), les finitions et la fiabilité process expliquent l’essentiel de l’écart entre un “prix catalogue” et un devis réaliste.

Pour des pièces techniques (ABS, PETG, PA, composites), un profil plus chaud, des vitesses maîtrisées et parfois un caisson augmentent l’énergie et le temps. En parallèle, le risque d’échecs coûteux baisse grâce à des réglages conservateurs : c’est un arbitrage qualité/coût assumé pour livrer une pièce conforme.

Obtenir un chiffrage juste pour votre projet

Je détaille les hypothèses et propose des pistes d’optimisation (design, paramètres, série).

Comment réduire le coût sans sacrifier la performance

Optimisation par le design (DFAM)

Allègement topologique, évidements, renforts locaux, orientation des perimeters dans l’axe d’effort, choix intelligent des tolérances : gains de 20–40 % possibles. J’accompagne ces choix pour préserver la tenue mécanique.

Paramètres & production

Hauteur de couche adaptée, infill pragmatique, buse plus large pour “functional protos”, regroupement des pièces sur plateau, séries rationalisées : moins d’allers-retours et meilleure répétabilité.

Besoin d’une recommandation matière ? Voir Matériaux d’impression 3D. Pour un cas d’usage auto, consulte Impression 3D pour l’automobile et l’exemple lave-phares Peugeot 405.

Conclusion : le “juste prix” d’un travail maîtrisé

Le coût réel d’une impression 3D n’est pas un mystère : c’est la somme d’éléments techniques et humains mis au service de la fiabilité. En tant que prestataire, je privilégie la qualité répétable, la traçabilité des paramètres et la clarté des hypothèses.

Cette transparence permet de choisir le bon compromis entre délais, esthétique et performance, et d’éviter les déconvenues. Vous avez un projet avec contraintes de résistance ou d’aspect ? Parlons-en, je vous propose un chiffrage clair et des pistes d’optimisation concrètes.

Parlez-moi de votre pièce

De l’idée à la pièce prête à l’emploi : étude, impression, finitions et contrôle.