1) Pourquoi un revêtement ?

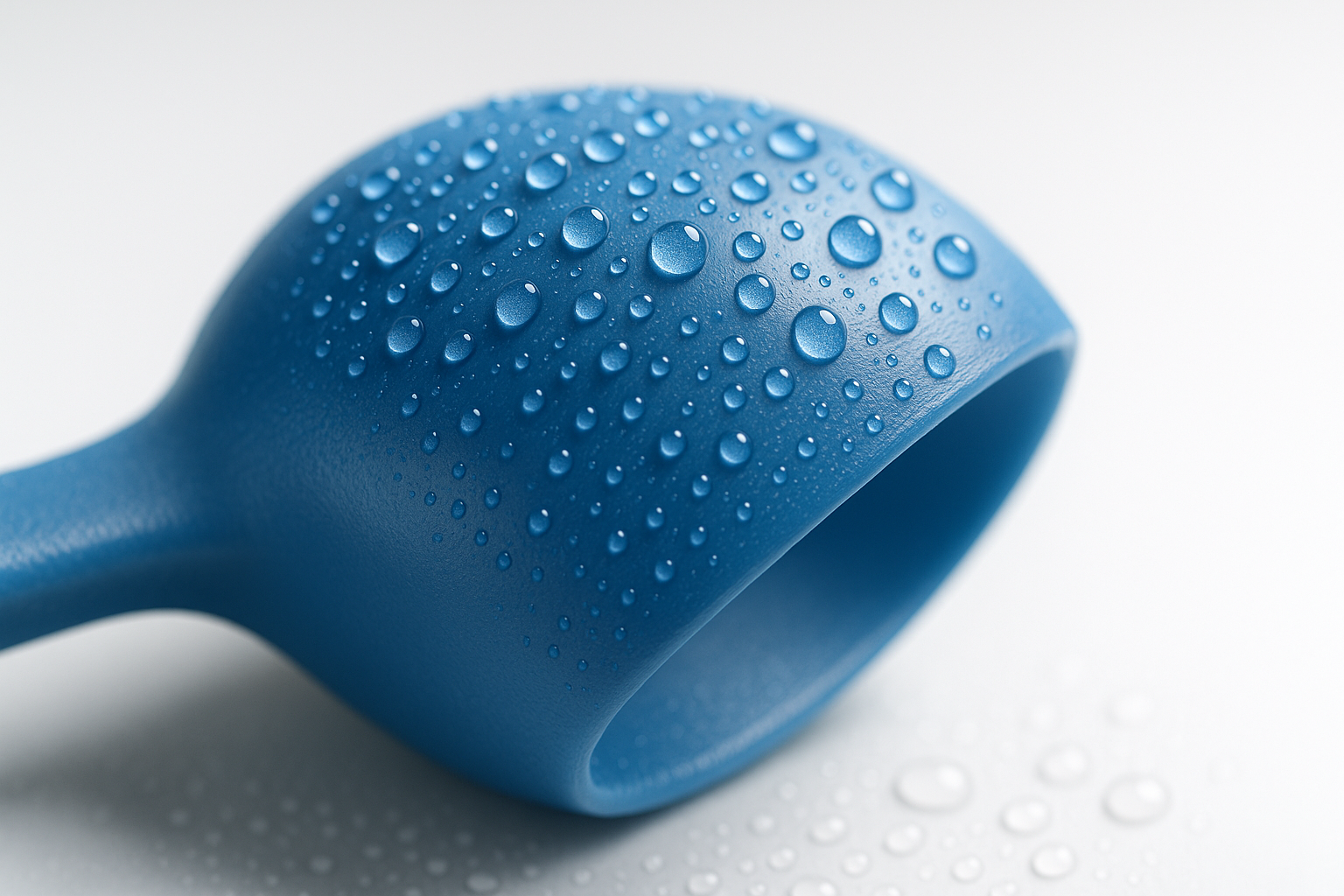

En FDM/FFF, les stries et micro-canaux favorisent la rétention. En SLS/MJF, la texture poudre est rugueuse. Un revêtement continu réduit la porosité, facilite le nettoyage et protège la matière. En SLA/DLP, un vernis peut améliorer la résistance chimique et stabiliser l’état de surface après post-cure.

2) Types de revêtements

- Époxy bi-composant : film continu, bonne barrière ; attention à la température et au cycle de cure.

- Polyuréthane (PU) : vernis souples/dures selon systèmes ; bonne résistance à l’abrasion.

- Imprégnation/scellant (résines basses viscosités) : pénètre les pores (SLS/MJF) ; peut nécessiter un vernis de finition.

- Vernis spéciaux (siloxanes/silicones, acryliques) : selon exigences chimiques/thermiques.

- Lissage chimique (ex. solvants) : non un revêtement mais réduit la rugosité FDM ; souvent à combiner.

- Traitements haut de gamme (ex. Parylene)

Choisir un système avec documentation claire : composition, restrictions, conditions d’emploi et d’hygiène. Le terme “food-grade” doit être précisé (contact direct/indirect, limites).

3) Compatibilités matière/procédé

| Procédé | Matières fréquentes | Revêtements usuels | Points d’attention |

|---|---|---|---|

| FDM/FFF | PLA, PETG, ABS/ASA, PA, TPU | Époxy/PU, vernis acryliques, lissage+vernis | Adhérence (préparation), zones d’ombre, bords vifs |

| SLA/DLP | Résines techniques | Vernis PU/acryliques, époxy fines | Monomères résiduels, post-cure complet avant vernissage |

| SLS/MJF | PA12/PA11, PP | Imprégnation + vernis PU/époxy | Scellement des pores, épaisseur homogène |

4) Critères de sélection

- Usage prévu : type d’aliment (aqueux/acide/gras), durée, température.

- Résistance chimique & thermique : cycles de lavage, détergents, solvants.

- État de surface visé : lisse/satiné/antidérapant, épaisseur totale.

- Adhérence sur substrat : nécessité d’un primaire (ABS/PA/PP).

- Process : application (pistolet, rouleau, trempage), temps de cure, post-cure.

- Maintenance : réparabilité, re-coating, usure.

5) Procédure d’application (générique)

- Préparer la surface : dégraissage (alcool isopropylique/détergent), égrenage fin (P320–P600), dépoussiérage, séchage.

- Primer si nécessaire : selon matière (ex. polyoléfines/PA), respecter la FDS.

- Mélange contrôlé : respecter ratio & temps d’induction ; limiter bulles (mélange doux/dégazage).

- Application : couche régulière, coins arrondis ; éviter sur-épaisseurs/pièges à liquide.

- Cure & post-cure : respecter temps/température ; atteindre propriétés finales avant essais.

- Contrôles : continuité du film, épaisseur, adhérence (découpe quadrillée), défauts (bulles, coulures).

- Enregistrement : lot/ratio/température/hygrométrie ; photos/mesures dans le dossier.

Laisser sécher/cuire complètement avant toute validation par tests. Tester sur éprouvettes représentatives.

6) Validation & tests après revêtement

Après application, vérifier que la pièce demeure conforme dans l’usage prévu : migration globale (et spécifique si requis), vieillissement de nettoyage, observation d’usure.

- Migration : essais selon 10/2011 ; documenter simulants/conditions.

- Vieillissement : cycles de lavage/détergent/températures réalistes.

- Inspection : fissures, délaminage, rayures profondes.

7) Nettoyage, entretien & durée de vie

- Définir un plan de nettoyage : produit, concentration, T°, temps, fréquence.

- Éviter abrasifs agressifs ; préférer éponges non rayantes.

- Prévoir une re-couche si usure ou chute d’adhérence ; re-valider si modification.

- Stockage à l’abri UV/chaleur pour éviter le jaunissement ou la friabilité.

8) FAQ

Un revêtement “FDA” suffit-il en Europe ?

Faut-il un primaire sur PA/PP ?

Combien d’épaisseur ?

Je vous aide à cadrer l’usage prévu, sélectionner le système et préparer la validation (tests).

Lire aussi : Cadre légal • Tests de migration • Design hygiénique • Nettoyage & désinfection • Guide pilier